| 技術名稱 | 連續高溫乾餾醋液與活性炭作業生成裝置 | ||

|---|---|---|---|

| 計畫單位 | 國立屏東科技大學 | ||

| 計畫主持人 | 王貳瑞 | ||

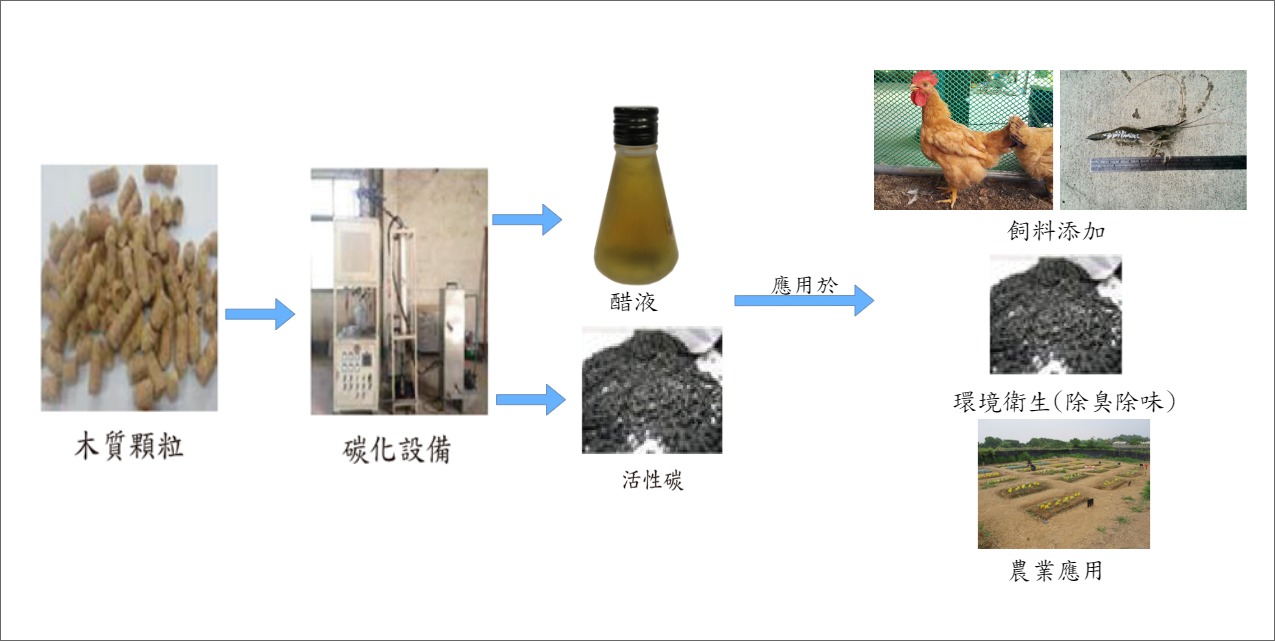

| 技術簡介 | 活性炭產品應用範圍很廣,炭化與活化技術是影響炭化產品品質的主要因素。台灣活性炭技術以土窯與簡單機械窯為主,活化技術與產業層次一直無法提升,活性炭依賴進口。本項研發以木材利用高質化為目標,開發醋液蒐集與炭化活化之連續性高溫乾餾系統,可以解決長期碳化技術缺口的功能。受限於原料來源供應與國內炭化技術長期停留於土窯層次,醋液產製數量有限,品質亦不穩,產業層級一直難以有效提升,應用範圍亦侷限於環保層次。生鮮植物不能進口,台灣活性炭製造以進口椰殼木炭為活化原料,因此無醋液蒐集功能性設計。進口椰殼炭係以回復常溫初級炭重新在活性炭爐再加熱至所需炭化溫度,因為是二次加溫,存在能源浪費、材質成份變動與成本效益不足的問題。 |

||

| 科學突破性 | 初級炭材以土窯設備為主,可以蒐集醋液,高價值活性炭材以初級炭材為原料進行活化,因此沒有醋液副產品,成本高,且因無連貫性,品質不穩。本創新技術具醋液、碳化到活化之連續高溫乾餾功能,並且具CO2、氮氣、過熱蒸氣等惰性氣體活化與交互使用分析之功能,可以解決物理活化活性碳取得來源與經濟性問題。 |

||

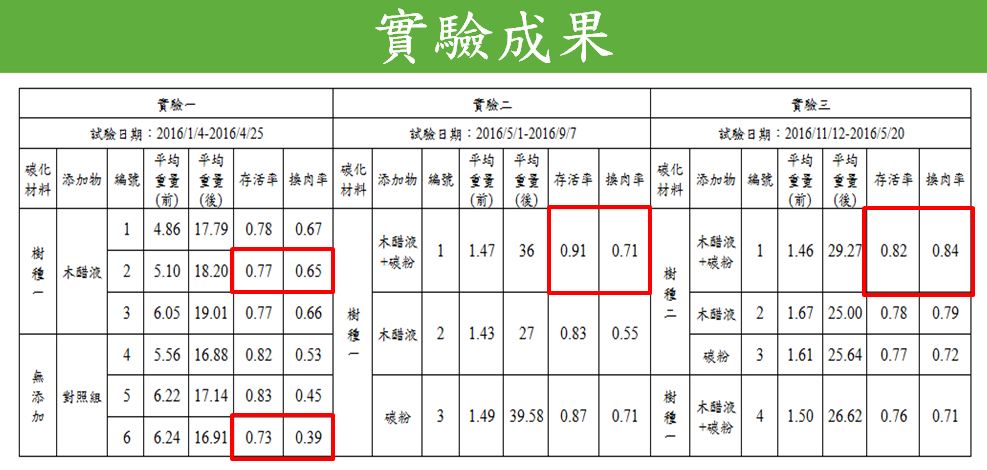

| 產業應用性 | 本項創新針對水產養殖與畜養飼料添加進行實驗,以醋液與活性炭結合作為畜養與養殖飼料之添加。實驗結果顯示,以活性炭以及木醋液作為雞隻飼養與蝦類養殖飼料添加物,取代抗生素與成長激素,存活率與換肉率均可提升10%-20%,成效高於益生菌。材料方面,以銀合歡成效最佳,具有解決澎湖與墾丁銀合歡影響生態之問題。 |

||

| 關鍵字 | 木醋液 活性碳 活化 物理活化 高溫乾餾 飼料添加物 存活率 換肉率 養殖 銀合歡 | ||

- 聯絡人

- 高于涵

- 電子信箱

- stu980099@gmail.com

其他人也看了