| Technical Name | Automated Design Technology of Gating System for Die Casting Molds | ||

|---|---|---|---|

| Project Operator | National Taiwan Ocean University | ||

| Project Host | 莊水旺 | ||

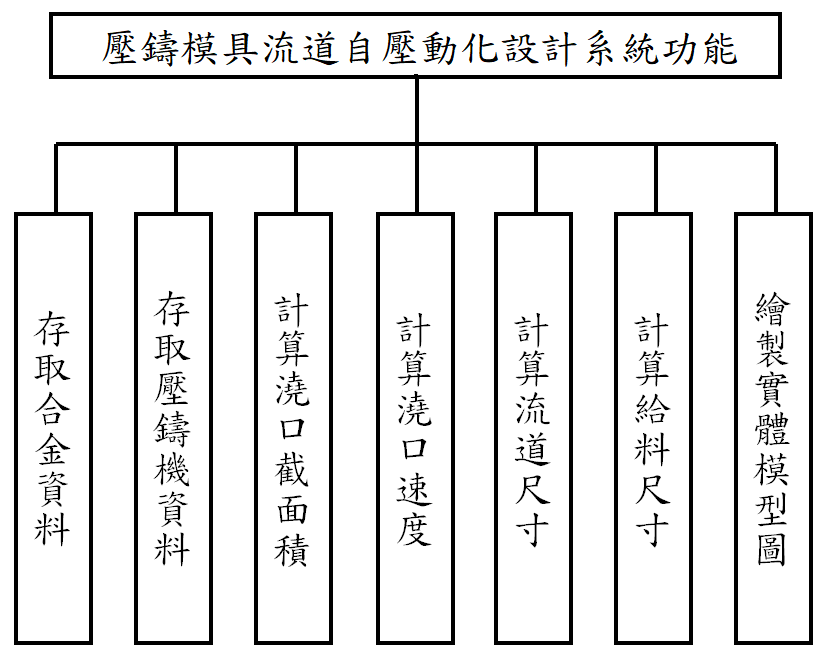

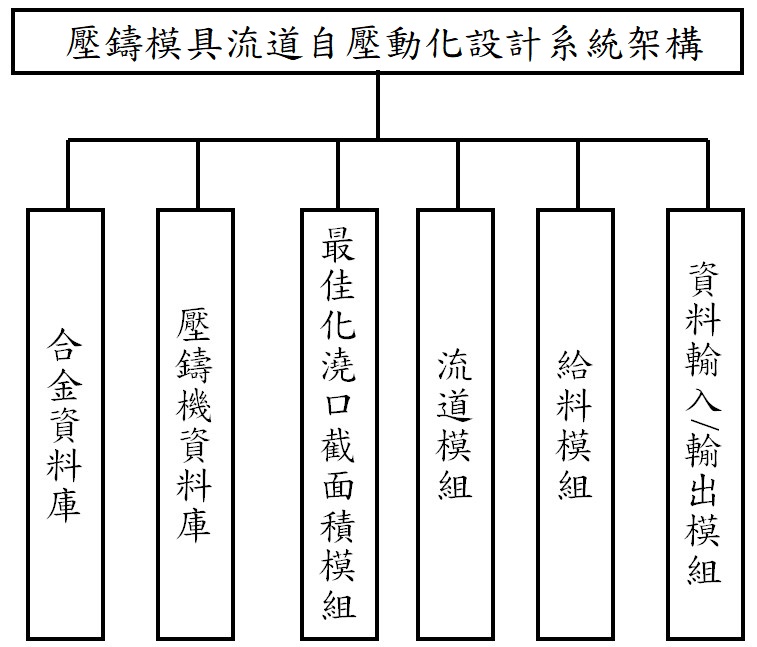

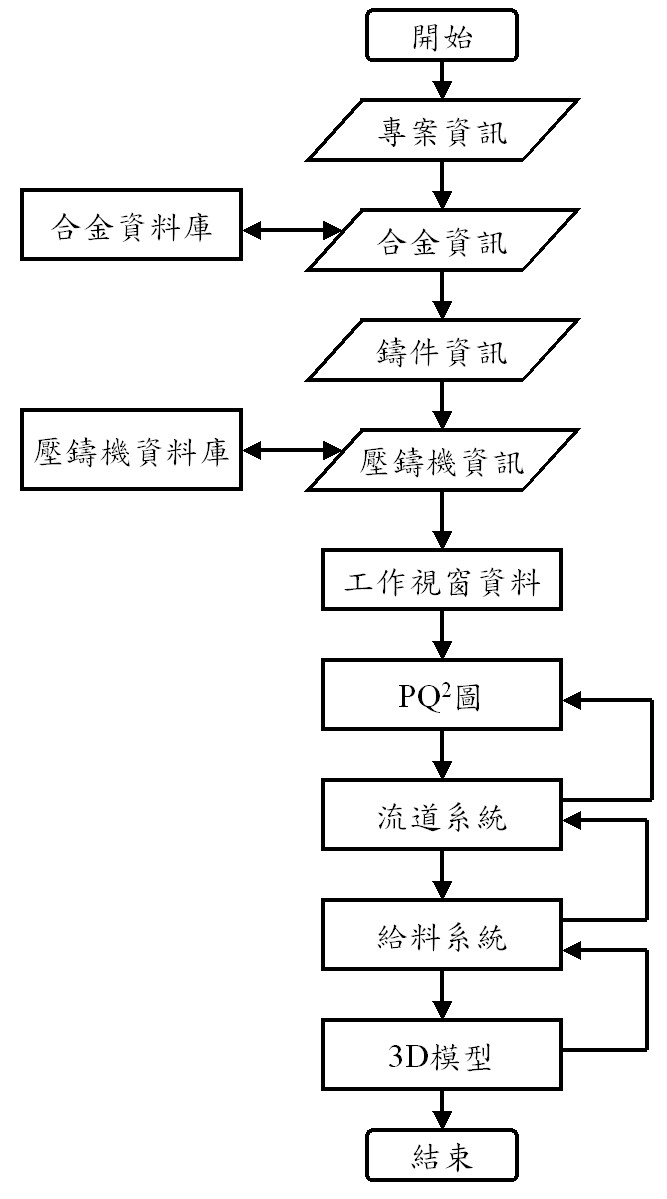

| Summary | Most domestic die casters still implement the product development based on the sequential method, design→test→modification, followed by trial and error, which not only prolongs the development time, but also increases the production cost. This technology uses Visual Basic as a tool to integrate the personal experiences in the technical team on the mold design and engineering knowledge to automatically and quickly construct a 3D model of the runner system. |

||

| Scientific Breakthrough | The technology of a gating design for die casting molds by NADCA and by NTOU are both based on the PQ2 principle, including gate, runner, and feed designs, for a gating system. The difference is that the design data by NADCA has no connection in the three stages and those data must be transferred by manual manner. It is time-consuming and easy to make mistakes. It usually takes at least one day to complete a 3D model of a runner system. The automatic design technology of the runner system by NTOU is completed by setting the necessitated data, then, the geometric data of the runner design is automatically generated and transferred to SolidWorks to construct a 3D model of the runner system. It only takes 2-3 hours which saves about 85% of teh time to finish the design for a gating system. |

||

| Industrial Applicability | The well-developed automation technology of gating system design and related die-casting technologies, such as low gas content die-casting technology, low-speed multi-stage injection curve setting technology, etc., can be directly applied to the die-casting industry. In addition, intelligent die-casting factories that need to import AI technology can also use this technology to quickly obtain virtual production big data to establish an AI model. Other casting-related processes can also refer to this development model, introducing automation gating design and AI technology through intelligent value-added, to enhance the international competitiveness of Taiwan's foundry industry. It looks forward to breaking through the barriers of 100 billion output value for casting industries somedays. |

||

| Keyword | Die Casting Mold Gating System Design Automation Visual Basic Language PQ2 Diagram GatePro Program Gate Design Runner Design Feed Design Artificial Intelligence of Die Casting | ||

- DITSA@mail.ntou.edu.tw

other people also saw