| 技術名稱 | AI摩擦攪拌銲接專家系統 | ||

|---|---|---|---|

| 計畫單位 | 國立中正大學 | ||

| 計畫主持人 | 劉德騏 | ||

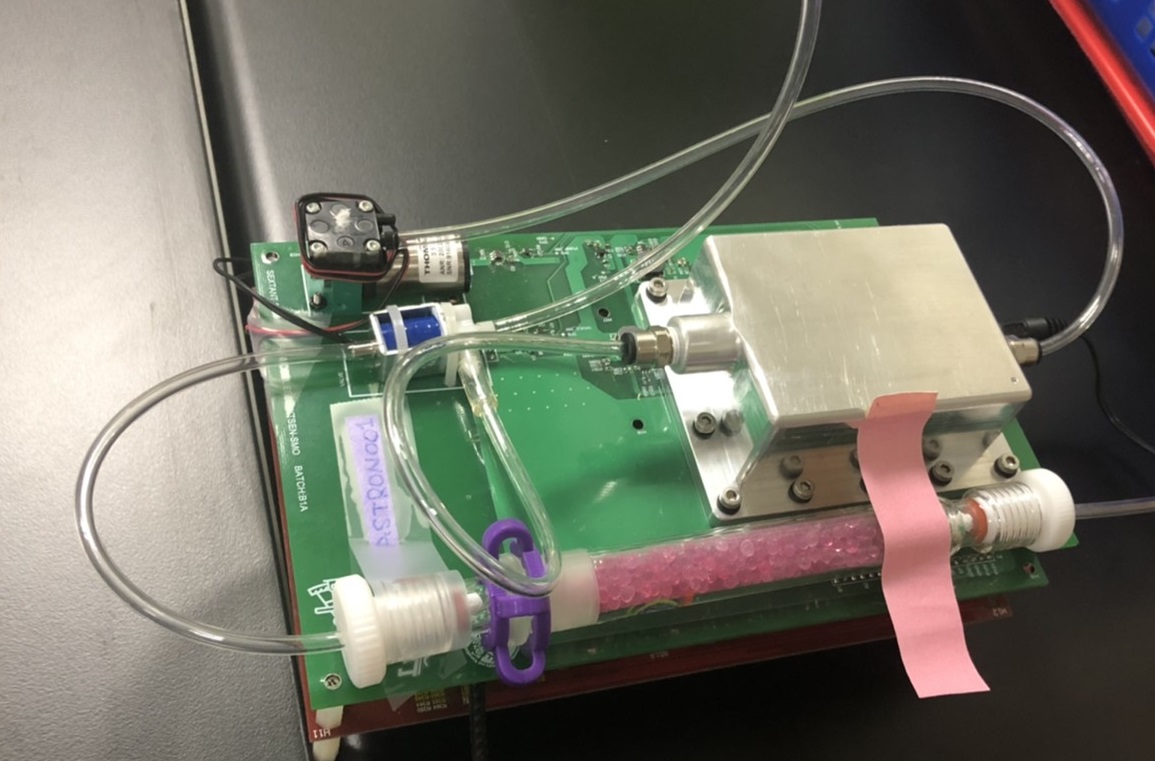

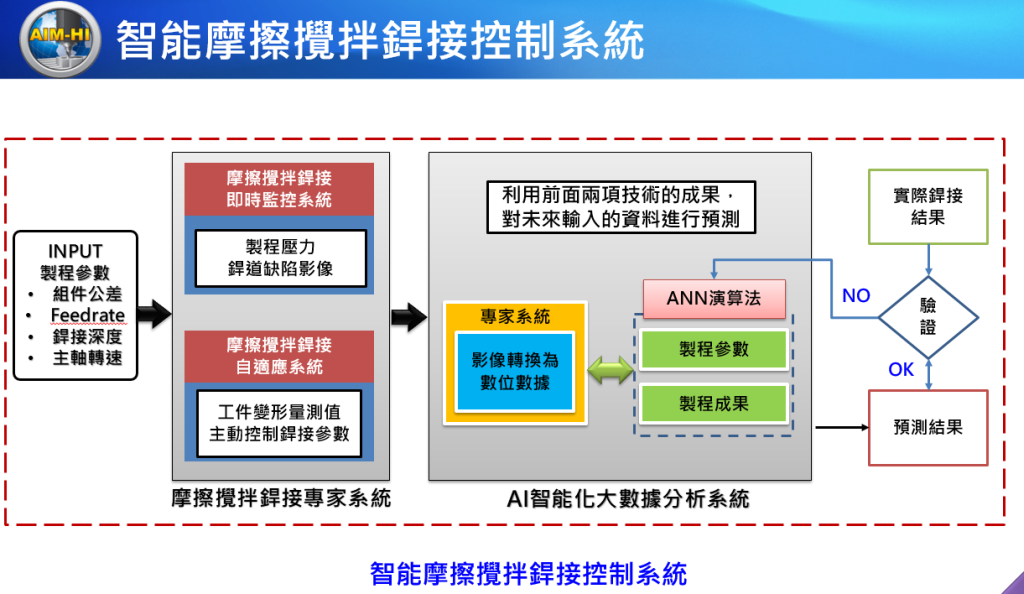

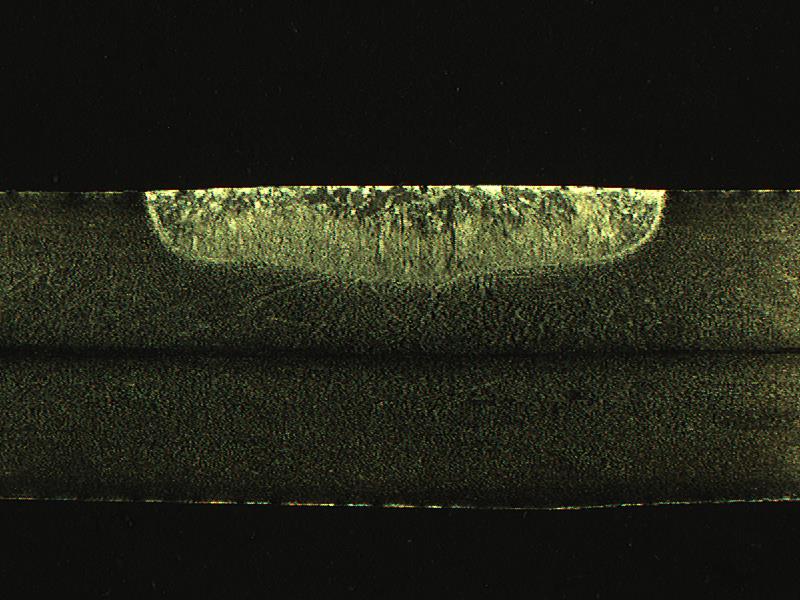

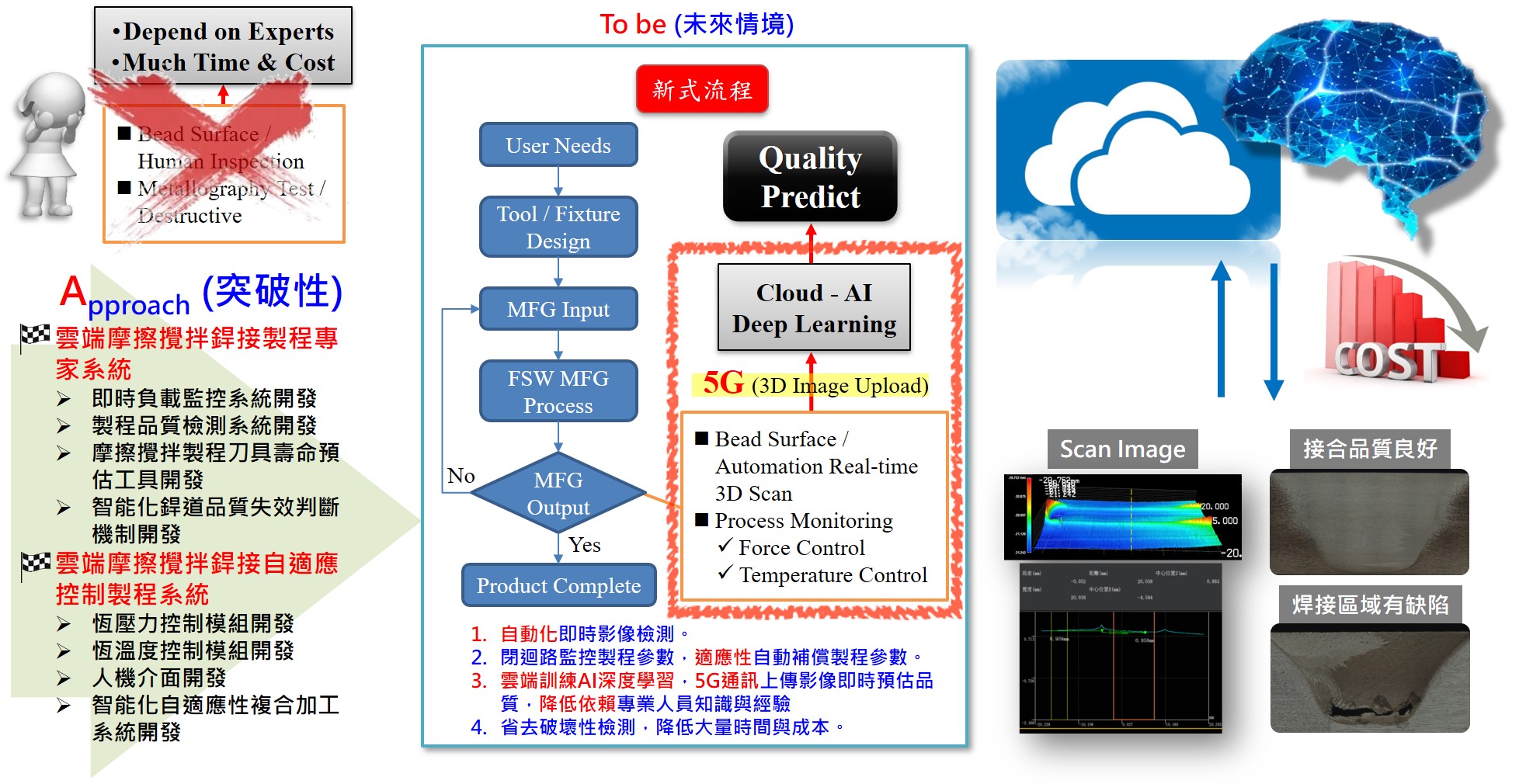

| 技術簡介 | 目前摩擦攪拌銲接製程參數由專業人員經驗決定,銲接完成後由人為檢測銲道表面是否有無缺陷,銲接品質需透過破壞性切開後使用金相觀察銲道內剖面有無孔洞缺陷,最後利用拉伸強度試驗與表面硬度試驗測試其銲後機械性質,依據ISO 25239規範標準判定品質;如果品質失效,需高度依賴專業人員之知識與經驗重新調整製程參數進行銲接,直至銲道品質過關;此舊式流程相當耗費時間與成本,因此本中心提出AI摩擦攪拌銲接專家系統來克服此產業界共通的問題。 |

||

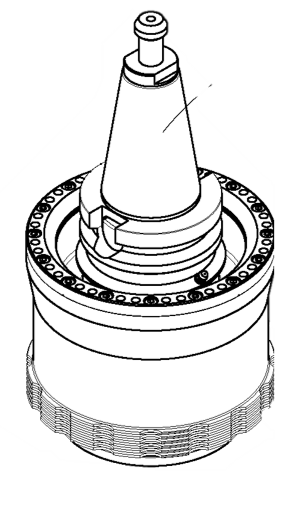

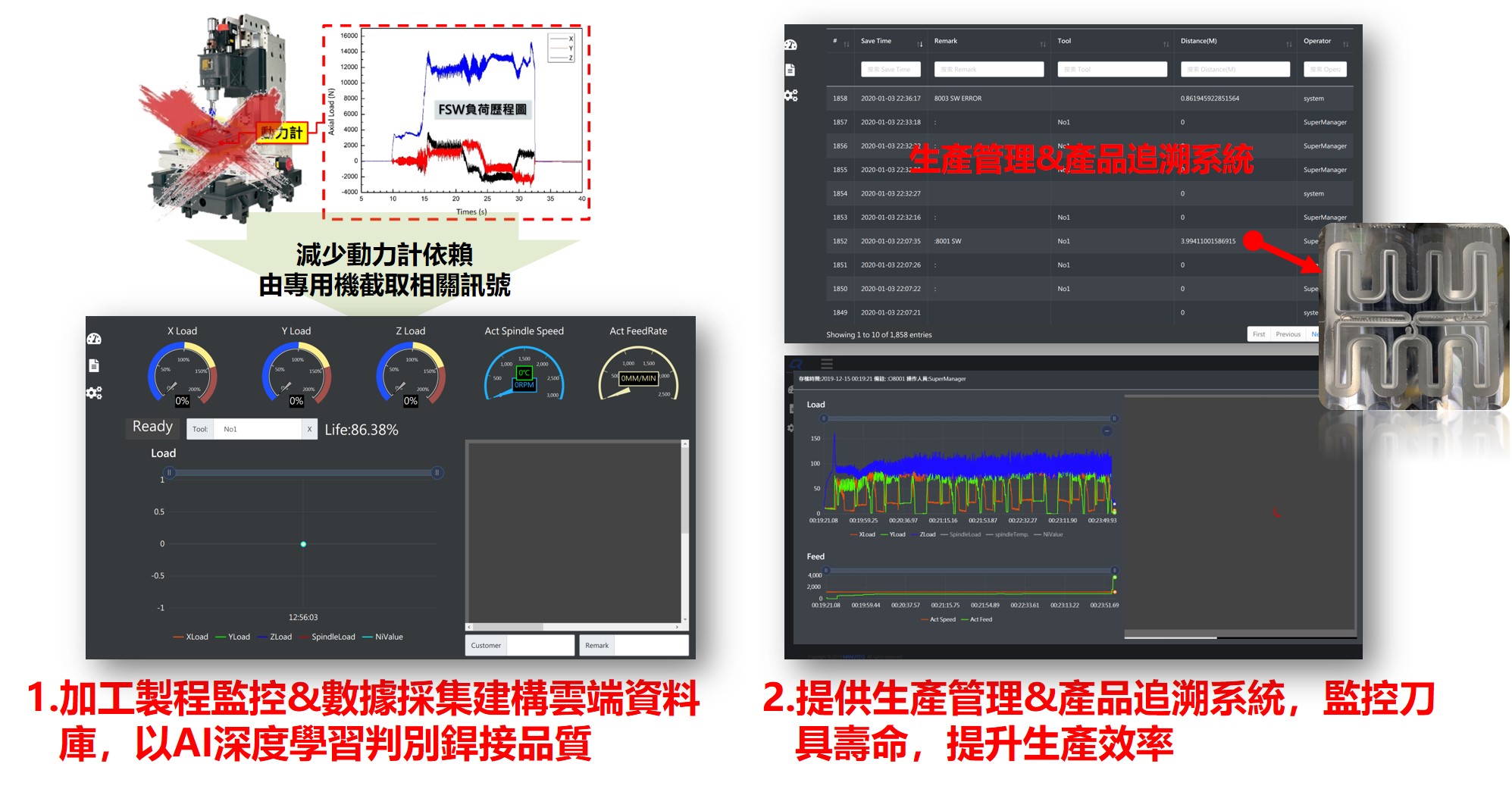

| 科學突破性 | 本技術將AI人工智慧應用於摩擦攪拌銲接自動化製程,突破技術含(1)實現銲接即時監控參數、(2)銲接自動化系統自適應性迴受控制銲接參數、(3)銲後可於生產線上利用影像自動判別銲接品質,為非破壞性的檢測方式。銲接紀錄也使得產品具可追朔性,累積足夠銲接資料量甚至可預判銲接刀具壽命,大幅節省生產與管理成本。 |

||

| 產業應用性 | 摩擦攪拌銲接在產品量產時,對於銲接時的參數控制與銲後品質檢測仰賴專業人員知識與經驗,且機器缺乏在線品質檢測功能,AI摩擦攪拌銲接專家系統可以補足此技術與人力缺口,優化銲接參數,加速普及技術的應用。近代摩擦攪拌銲接應用已滲透至半導體乃至民生產業,尤其對於鋁、銅等輕金屬,其產品有較高附加價值的趨勢。 |

||

| 關鍵字 | AI摩擦攪拌銲接專家系統 影像感測在線檢測品質 自適應性銲接控制系統 輕金屬銲接 | ||

- 聯絡人

- 莊鎮瑋

- 電子信箱

- z.w.zhuang@gmail.com

其他人也看了