prev

next

| 技術名稱 | 設備即時感測資料關鍵區間定義與監控指標萃取之大數據分析模組 | ||

|---|---|---|---|

| 計畫單位 | 國立清華大學 | ||

| 計畫主持人 | 簡禎富 | ||

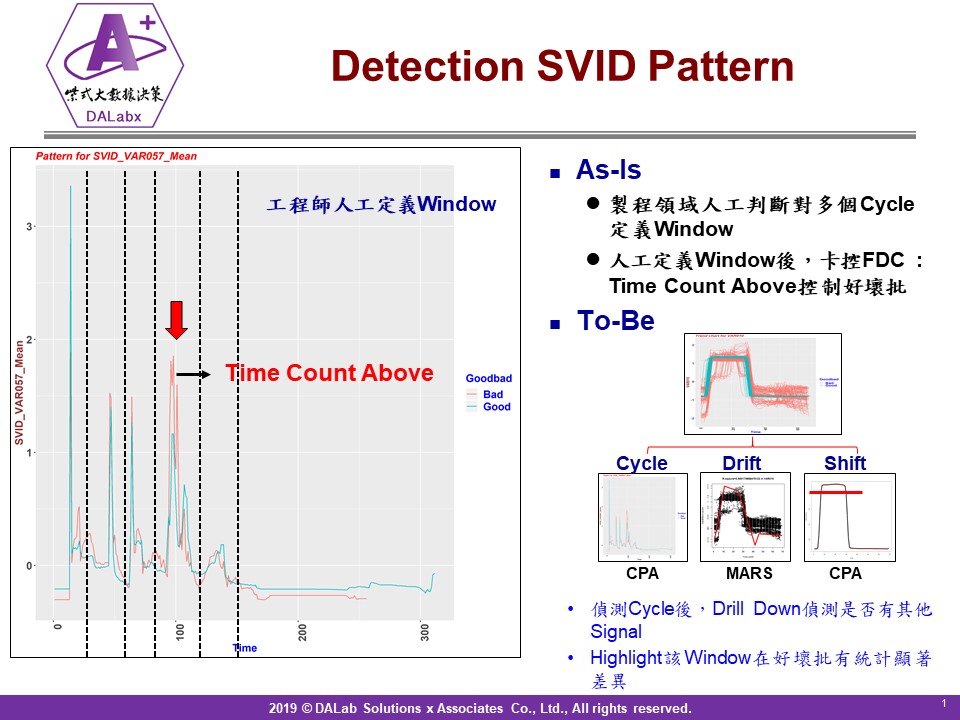

| 技術簡介 | 隨著IOT、5G技術的逐漸普及,製造業者利用感測器收集設備即時運作狀況的技術門檻已大幅降低,隨之而來的課題便是,如何有效的運用機台設備所量測到的感測數據,對其進行分析、建模以達成預測或錯誤偵測與分類,藉此穩定產品良率以及加速產品量產時程,讓累積的巨量資料轉換成資產而非負債。錯誤偵測與分類是常用於監控製程間變異的方法,其效度在於關鍵區間與趨勢的掌握程度,但在難以考量跨參數組合及其交互作用情況,領域工程師多利用領域知識、經驗或試誤法找出合適的關鍵區間並轉換成特徵統計量進行監控。此作法耗費大量人力及時間(依照案件的複雜度與人員的經驗差別而定),且在時間壓力之下,找到的通常是可行解而非最佳解。 |

||

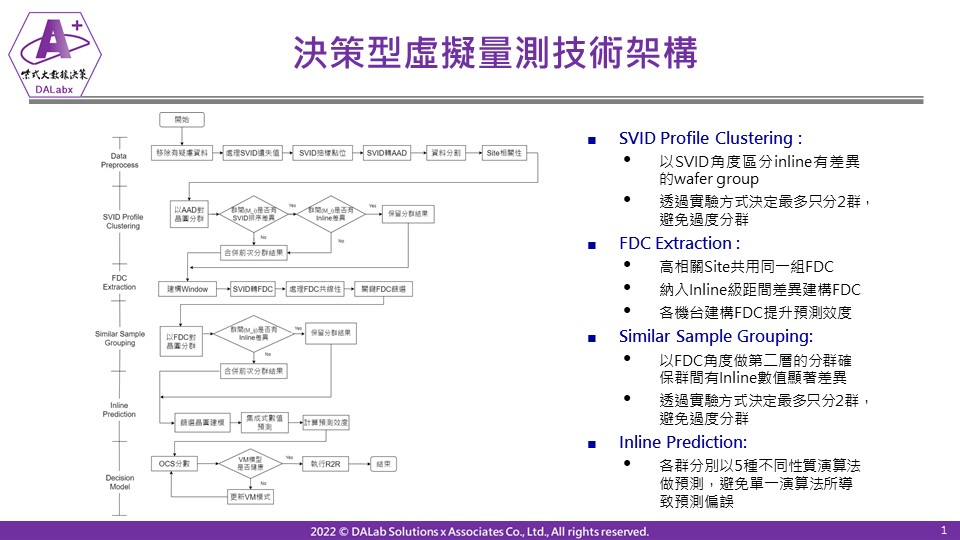

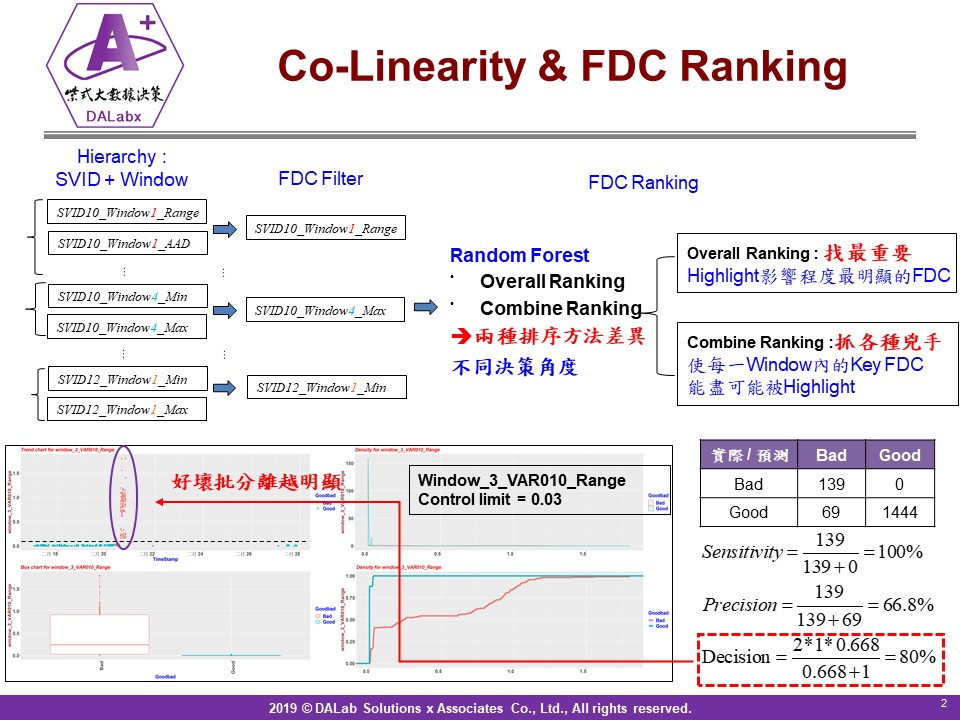

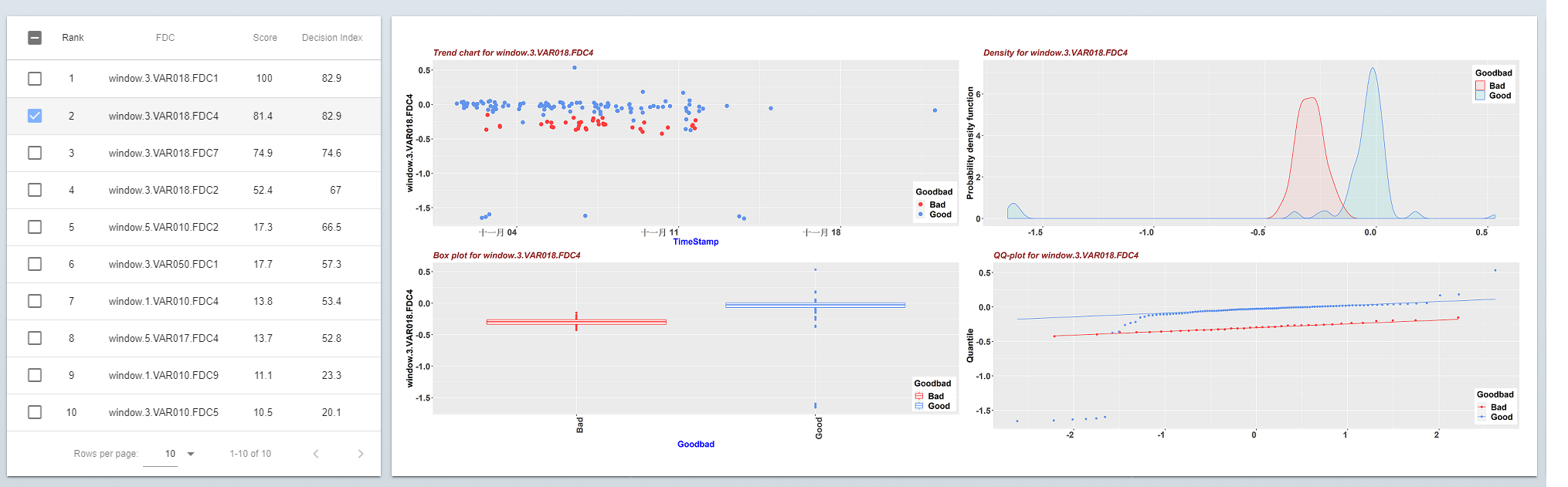

| 科學突破性 | 本技術突破過往在利用設備感測資料進行錯誤偵測與分類時,需仰賴專家領域知識事先定義合適的關鍵區間與統計量才能進行分析與監控,而是在品質狀態標記給定之後,直接基於數據驅動方式精準定義的關鍵區間及特徵統計量,並提供決策指標以作為該模型的信心度,減少工程師的時間花費與彌平經驗落差,加速產品量產。 |

||

| 產業應用性 | 本技術是以製程錯誤偵測與分類為主要應用,因基於數據驅動特性不需仰賴產業的領域知識,故可快速應用至各個具類別分析需求的產業,如半導體產業、電子產業或航空製造產業等。模型對分析結果具對應的決策指標,更可導入應用時的評估表,確保模型導入的有效性及信心度。 |

||

| 關鍵字 | 智慧製造 錯誤偵測與分類 大數據分析 人工智慧 先進製程控制 工業3.5 設備感測資料 自動化特徵萃取 品質工程 數位決策 | ||

- 聯絡人

- 洪瑋澤

- 電子信箱

- s107003819@m107.nthu.edu.tw

其他人也看了

prev

next