| 技術簡介 |

一、技術構想:

鈦合金材料廣泛應在航太、醫療等方面。以醫療產業為例,進口鈦棒(900 NTD/kg)經過五軸加工機進行加工成醫療用骨板(2-30000 NTD),過程中產生80 %的加工廢料。台灣年約有854噸鈦廢料,目前大多以廢鈦(30-50 NTD/kg)低價銷售國外廠商重新熔煉加工,再以高價販售(900 NTD/kg)賣回給國內廠商。本技術之構想以射頻感應高溫電漿球化與球磨技術,將鈦合金廢料重新再製造高值鈦合金粉末,未來可應用至積層製造與粉末冶金產業,解決現有粉末成本問題,與產業廢鈦處理(出口、運輸)之問題。

二、技術特點:

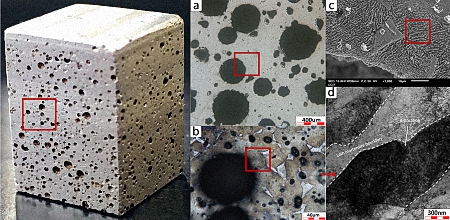

將不規則形廢料(片狀、細針狀,尺寸>100 μm)以研磨方式將廢料細化成所需的粒徑,再以射頻感應高溫電漿球化技術,將細化鈦合金廢料球化和緻密化。等離子弧中心溫度達18,000 K以上,透過邊緣投料方式,使細化廢料顆粒僅有表面迅速熔融,在表面張力的作用下,粉體快速淬冷,顆粒收縮球化(球形度≥95、球形率≥98),形成緻密的球型粉體(30-100 μm),球化後粉末,流動性大幅增加,可供電子束積層製造(EBM,粒徑45-105 μm))與選擇性雷射熔融(SLM,粒徑25-40 μm)應用在多孔醫材、交換器、燃油噴嘴等等。相較於傳統製程,具無氣孔缺陷、成本優勢(僅有既有10%)、粒徑範圍可控等優勢,解決積層製造用粉體價格過高及鈦合金廢料回收的問題。

三、研究方法

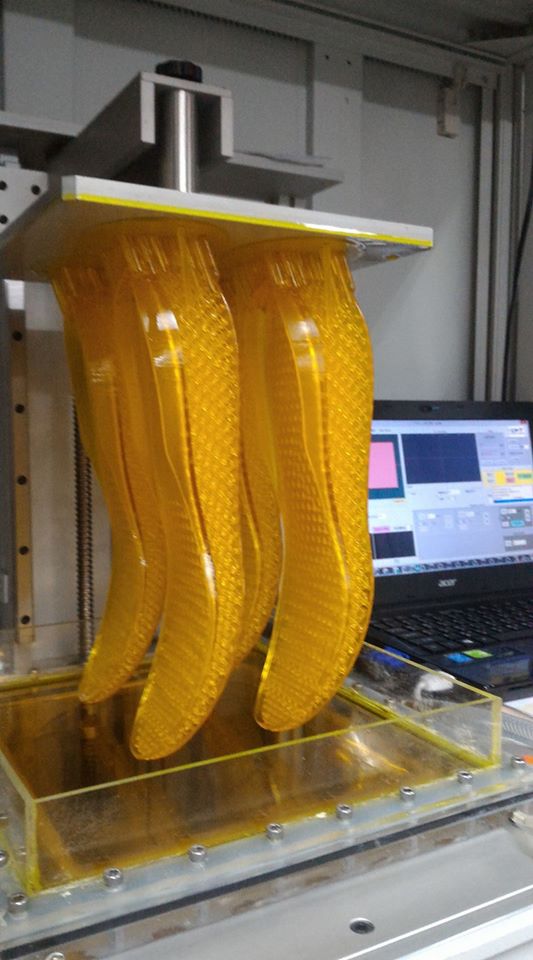

將鈦合金切削屑(5-6mm)進行前處理清洗,將油汙、切削液去除後,經過球磨、砂磨、烘乾等程序,此時廢屑已被粉碎(100-200μm),再利用等離子球化,將形狀大小不規則的金屬粉體噴入一股感應等離子體流,在極高的溫度下,這些粉體表面會熔化,在表面張力的作用下變成球形顆粒(30-100μm),分別以電子束積層製造與選擇性雷射熔融應用在高爾夫球配重塊、人體植入物與工業用噴嘴。

四、目標市場

全球積層製造市場約有65億美元,而台灣積層製造市場則有3億台幣,平均複合增長率為21.4%,深具發展潛力,其中鈦合金粉末因其比強高、耐高溫、耐腐蝕、低彈性模數等特性,在積層製造醫療產業之粉末使用量約70%,對此本構想後續預估可回收30噸/年的廢鈦,可提供17噸/年的金屬粉末,產值約100萬美元。 |